今回制作ドキュメントを紹介する

完成したZ1の写真はこちら。

エンジンはオーバーホール仕様です。

2015年に製作したもので、

作業方法は常に進化していますから

今現在の作業の仕方が違うところがあります。

ここからZ1製作ドキュメントです。

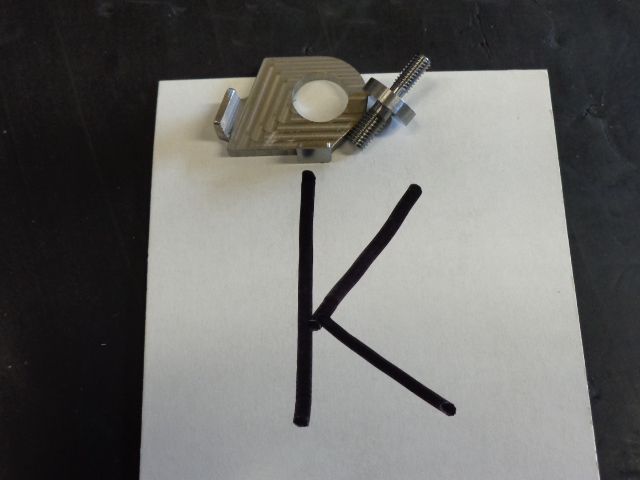

- 今回使用するビトーR&D製ステムキット。今回はお客様とのお話内容から45mmオフセットが良いと判断し、使用します。

- 上から見たところ。

- 同じくJB製のJマグタンJB1。オーナーさんのご希望でシルバーを選択。かなり初期のモデルから知っていますが、細かい部分も改良され、どんどん高品質になっていきます。

- ホイールは最近はいろいろリム幅も選べるようになっており、その都度チョィスします。当社ではZ系に考えがあって17インチは使用しないので18インチのみになります。お客さんは基本的に見た目のみの判断になりますが、リム幅についてはお客さんとの話を私が聞いた上で適切だと思われるものを当社で判断することが多いです。乗り味がリム幅によってどう変わるかはお客さんの方は経験がなく解らないので。

- ブレンボのラジアルポンプタイプのマスターシリンダー。ブレーキスイッチがついているものもありますが、好きでないタイプなので機械式のものを作って取り付けます。

- ブレーキスイッチの部品溶接前。

- 溶接後。このあとメッキに出します。

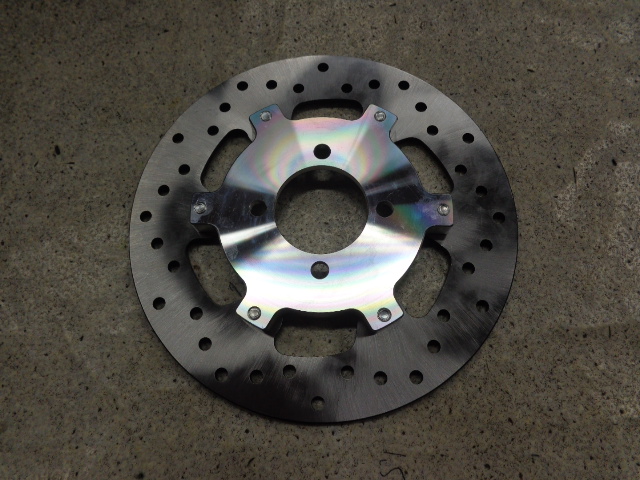

- AP製のいままで使用していた4ポッドキャリパーが販売終了になったため、別のブレーキシステムを作ることになり、今回ブレンボ製キャリパーに合わせた、セミオーダーでステンレス製ディスクを製作。ブレーキディスクは転倒や、軽く当てられても歪んだりすることがあるため、懲りすぎて完全一品ものなどで製作した場合、後日何かあった際はブレーキキットそのものが交換になる恐れもあるので、なるべく避けたほうが良いと思います。

- 今回使用する削り出しのブレンボ製4ポッドキャリパー。

- ミッションのドッグ部アンダーカット前

- ドッグ部のアンダーカット後。加速側と減速側両方とも削ります。

- 反対側。角度が違って見えるのは写真の撮り方で違って見えています。このようにドッグ部の必要な部分はすべて加工し、これにより力が加わった場合のギヤ抜けを防止します。車種により手作業で行う場合と、機械加工で行う場合と両方あります。また車種によって多少角度を変えています。角度がきつくなればその分シフト時にスムーズにギヤチェンジがしにくくなる場合があります。またクラッチ周りの整備や、ステップまわりがイマイチの場合もギヤチェンジはしにくくなります。ドッグ部を削りすぎると当然強度は落ちますが、この程度は大丈夫。もし折れたりした場合は乗り方や使い方が悪いです。

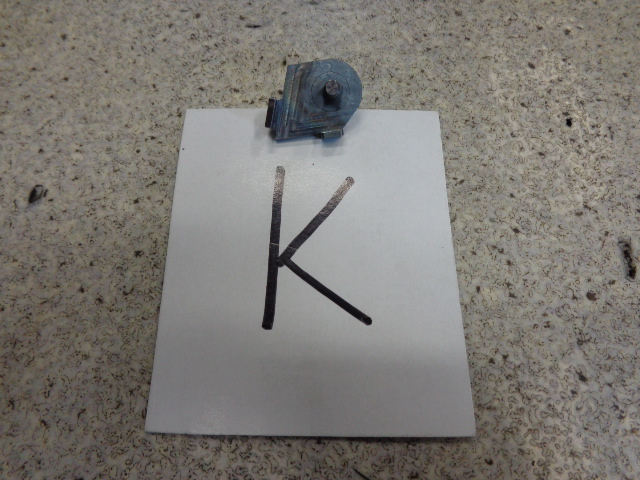

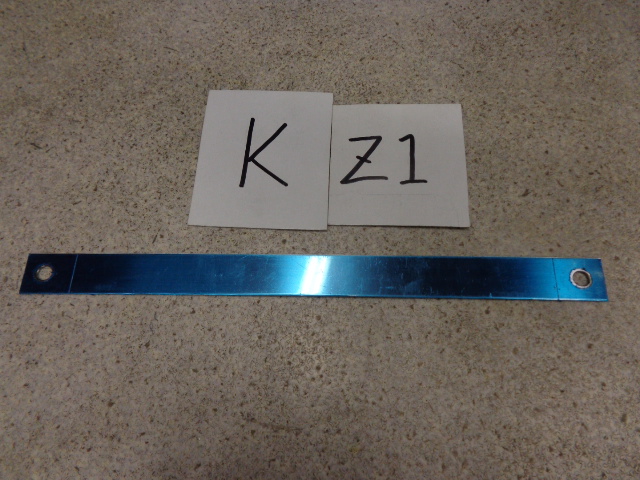

- マフラーのサイレンサーバンドを作ります。当社では耐久性を確保するため一般的なものより厚めの材料を使います。薄いものは作りやすいですがへたりやすくイマイチです。

- 保護フィルムを剥がして穴あけしたしたところ。一般的会社のバンドはこのあと形のみ整えてそのまま売ってますね。手間はかかりませんが安っぽいしカッコ悪い。

- 手間をかけてバフ掛けしたもの。ステンレスなので結構大変です。真ん中の白くなっているのは光の加減でそう見えているだけです。ほとんど曇ることなくこの状態を保ってくれます。

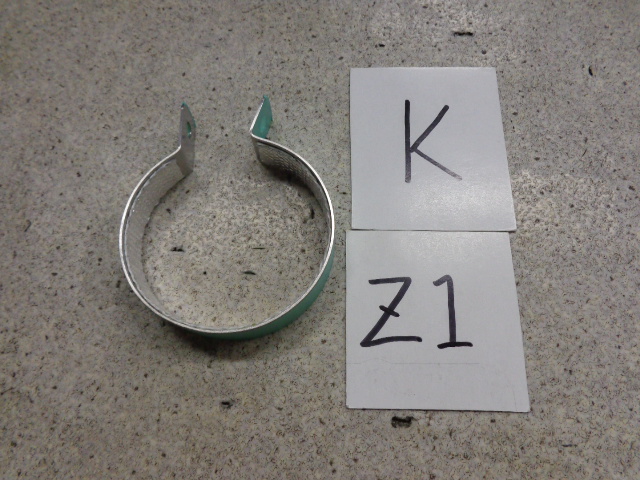

- バンドを曲げ、これから中にクロスを貼ります。ここがゴムだと駄目になりやすいですね。

- 完成。固定するボルトの部分には組み付け時にはカラーをいれます。こうすることにより、しばらく走ってゆるくなってきても少しカラーを削ればサイレンサーに対しバンドがゆるゆるなんてことにはなりません。そういうダメバンドをよく見ますが。

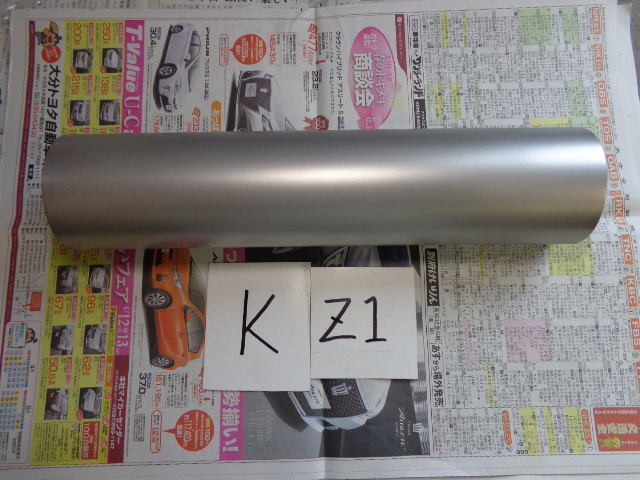

- サイレンサーの筒を作ります。当社のマフラーは全体では充分に軽いので、サイレンサーは強度を持たせヘタリが少なくするため、また多少の立ちゴケだと修理できるように、サイレンサーは1mmの厚さのものを使用しています。

- 今回は一度バフ仕上げして、このあと梨地にします。

- 梨地仕上げにしたあと。このようにムラなく仕上げるのはとても難しいです。ですので傷を入れたりして修理する場合はとても修理代が高くなります。傷つけないようにしてください。

- 梨地の感じはロット、元の材料によって感じが少し変わります。

- チタンフランジ。ここの部分は形がしっかりしたものがカッコ良いと思うので、削り出しで作っています。ほかの方法で作ると全体になで肩や、丸い感じになるので。

- 純正フェンダー、社外品もフェンダーはメッキの状態の好いものがありますが、角が立ちすぎていてあまり好きでない部分が有り、純正を使います。金額は純正の方が高いです。(泣)

- リヤも純正。

- ガスケット類もヘッドカバーガスケットを除き純正を使います。そのほうが良いと思います。

- 使用する純正部品たち。社外品に比べ高いです。品質確保には欠かせません。当社では社外部品も随時購入して調べていますが、使える部品と、使えない部品が有ります。何でもかんでも社外品にすれば安くできますが、ダメな部品を使えばダメなバイクになるのは当たり前。使える部品と使えない部品がきちんとわからないといけません。つまり見る目が必要です。

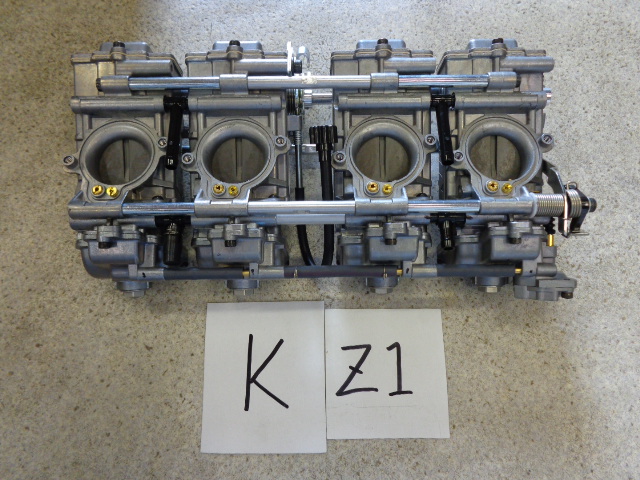

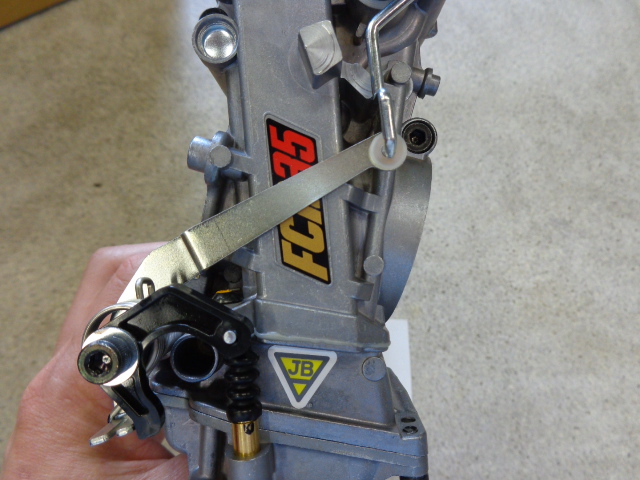

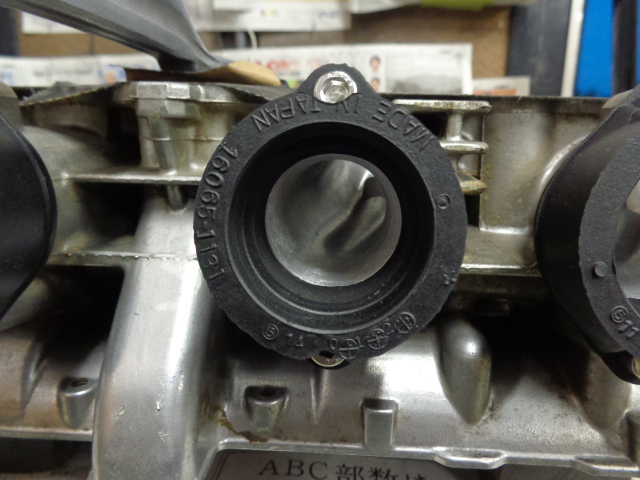

- 使用するキャブレター、それぞれの違いも分からず、使ったこともなくいろいろいう人がいますが、きちんとしたキャブレターがなくては本当の意味での好調なエンジンになるわけがありません。違いが分かった上で自己責任で他の物を使うのなら問題ありませんが。キャブレターは極めて重要な部品です。

- 口径は35mmです。口径選びも重要です。FCRは融通がききますが、CRはベストの口径のものを選ぶべきです。

- ネット付きファンネル

- 115mmバックのライディングステップ。シフトチェンジもとても良くなり、とても乗りやすいです。

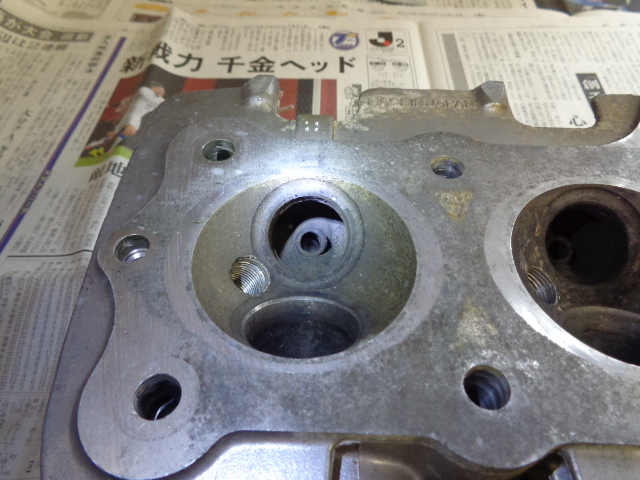

- プラグの穴の清掃。

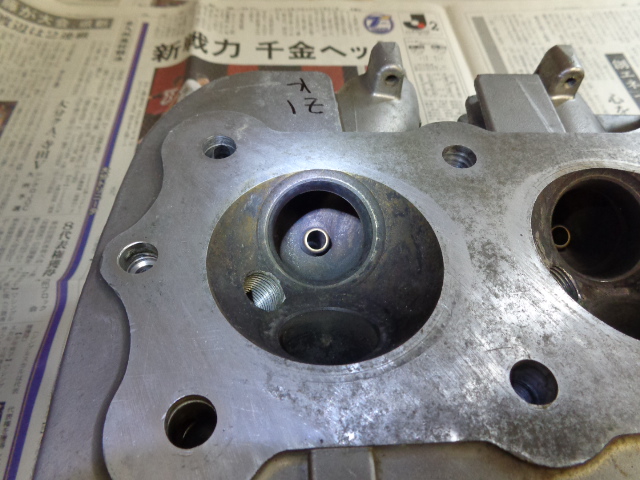

- 清掃後。こちらの面のバリ取りはこのあと修正面研を施しますのでまだ作業していません。

- 清掃後。上から見た写真。傷んでいる場合はタイムサートやヘリサートなどその時、その時で良い方法を選んで修理します。これは大丈夫。上の方が少し痛んでいる程度ならそのままにする方が良いです。

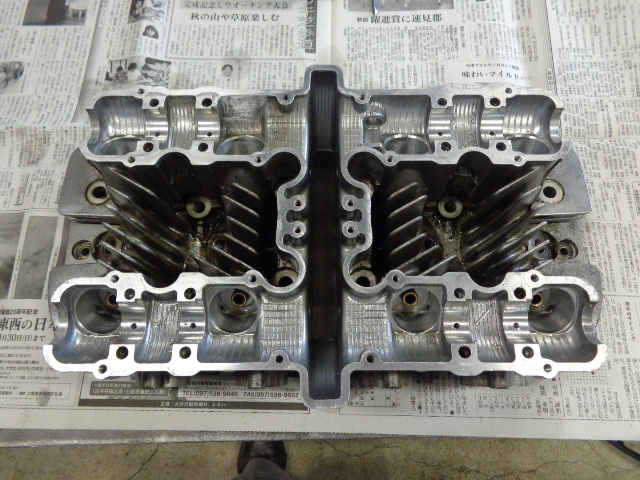

- ガスケットを綺麗に落としてからバリ取りを行います。丁寧に行わないと他の部分を傷つけたり、バリが残ってしまったりしますので、慎重に行います。

- バリ取り後。

- こういう感じで必要な部分は全てとっておきます。

- ヘッドのバリとりが終わりました。

- バリ取り前。

- バリ取り後。

- このように結構バリがあります。

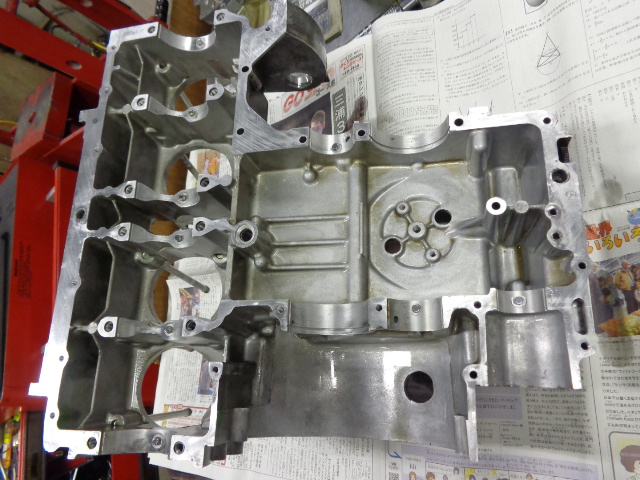

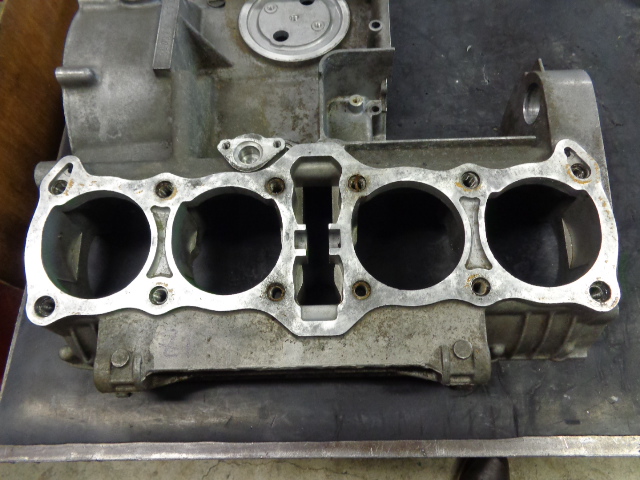

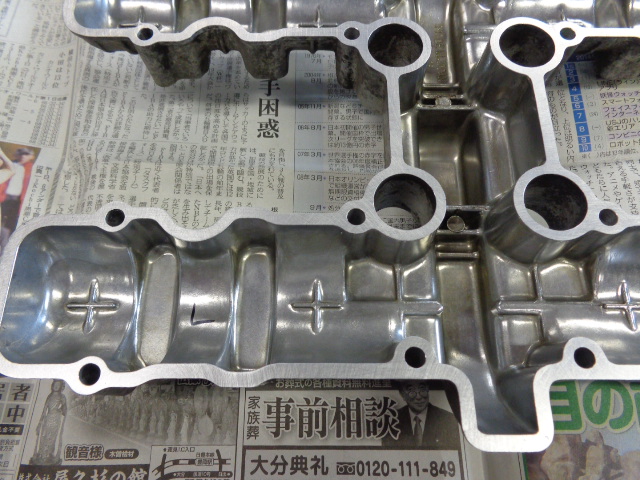

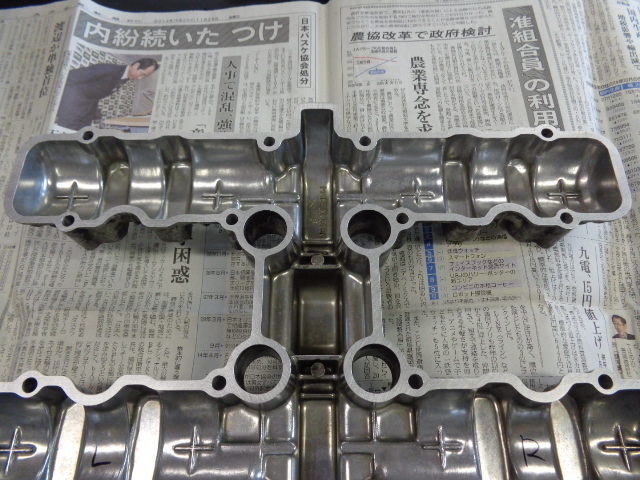

- 今度はクランクケース上側。

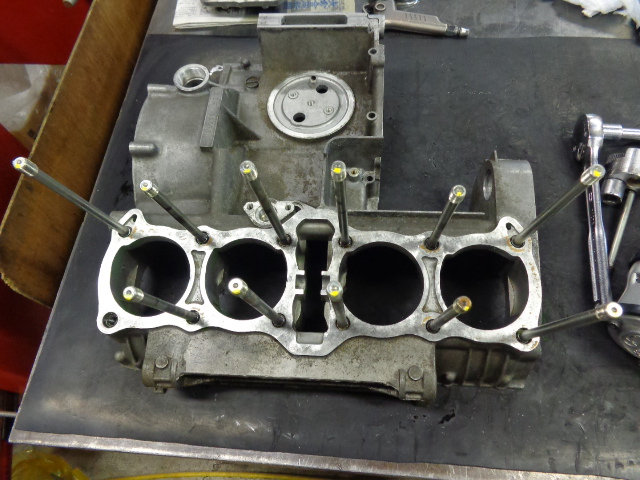

- クランクケースのボーリング加工を行うのでこれからスタッドボルトを抜いています。

- 抜いたあと。1番2番の間と、3番4番の間のスタッドボルトは固着して抜けにくくなっていることがあります。その場合には抜きとるのにコツがいります。カワサキZ系のオーバーホールの際にはこのスタッド交換は必須です。スタッドボルトからのオイル漏れも止めることができます。

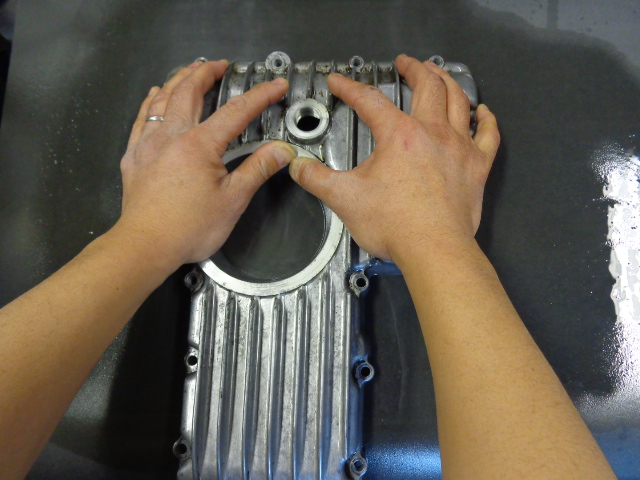

- 面出し前。以前はできなかったのでしていませんでしたが、今は大きめのペーパーを作ってくれる会社があり、できるようになりました。

- 面出し前。

- めん出し前。

- オイル漏れや、にじみを減らすのにカバー類のめん出しはとても効果があります。とても時間がかかります。

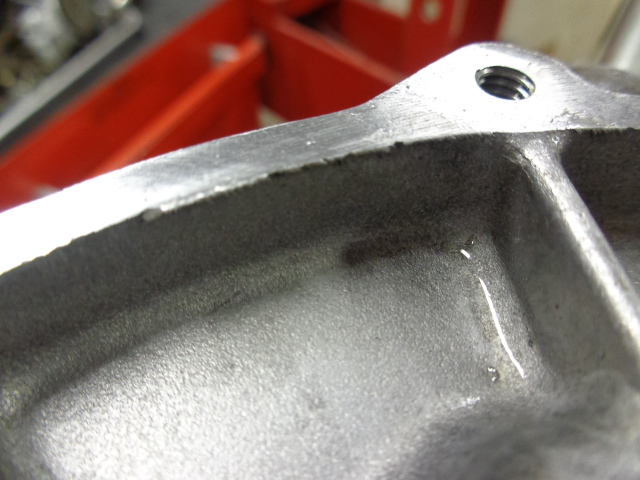

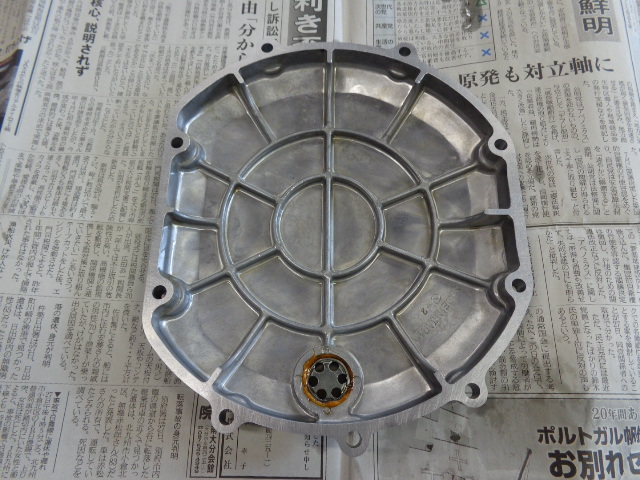

- オイルパンのめん出し後のバリ取り。

- めん出し加工終了後。これによりオイルにじみがとても少なくなります。小さいものはそうでもないですが、大きいものはコツがいり、時間もかかります。

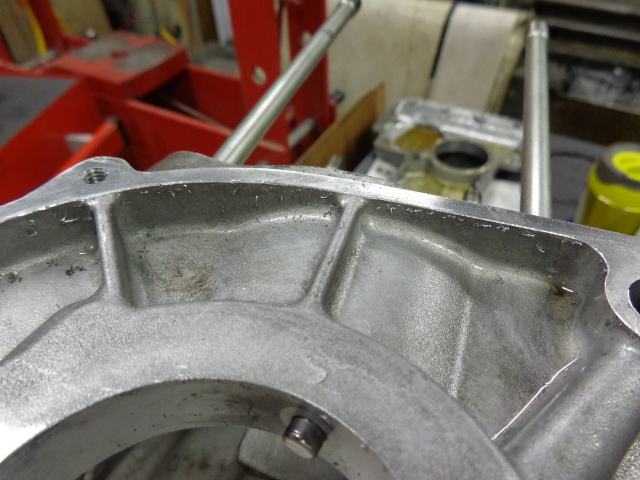

- ここからすべてめん出し加工後。

- ヘッドカバーは歪みやすく、めん出しはオイルにじみを減らすのにとても効果があります。こういう部品は工作機械での修正面研が基本できないためです。

- 綺麗に面が出ているのがわかると思います.

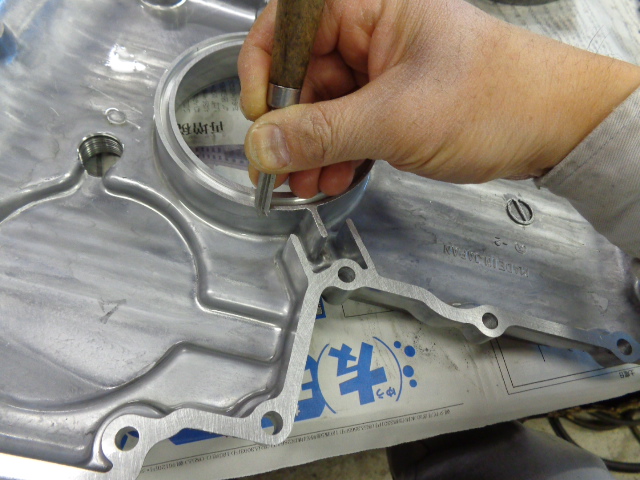

- フロントスプロケットカバーの裏側。オフセットスプロケットを組み付けるので、干渉する部分をこれから削りとります。

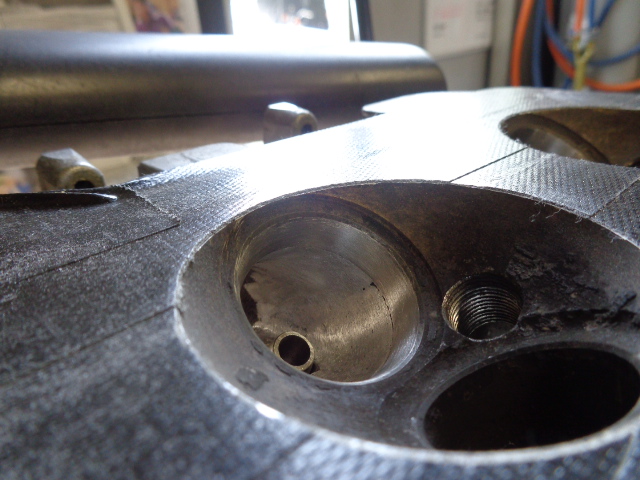

- スプロケットに干渉する部分を削り終わったところ。このカバーはクラッチのレリーズ機構が組み込まれていて、力がかかるため裏側のボルト取り付け部の根の部分ににクラックが入っていることがよくあります。クラックが入っている時はバフがけ前に溶接し修理します。

- こういう部分にクラックが入ったりします。

- この辺もクラック入ります。ボルト4箇所で固定されていますので、4箇所とも確認します。

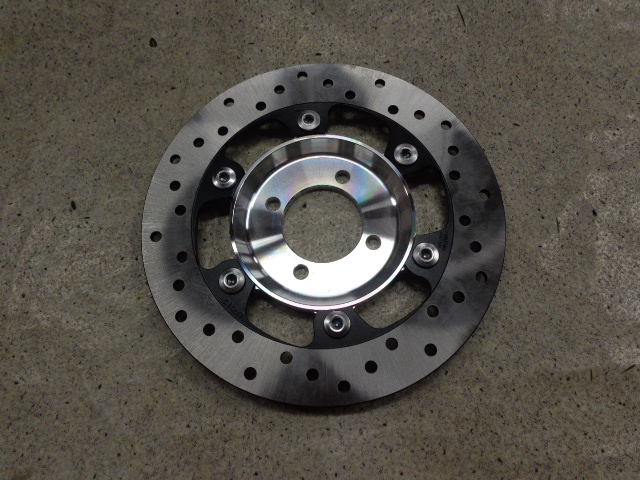

- リヤブレーキ用のインナーディスクを製作。ご覧のように最高に美しい状態です。

- ディスクに仮付け。

- このあと、インナーディスクはアルマイトに出します。今回はフロントに合わせ黒色にします。

- 9割ぐらいバフが終わったところ。エンジン組付前に最終の仕上げバフを行います。バフはとても手間がかかる作業で、そのため写真で見ると良く見えても実際に見ると全然だめな物を良く見かけます。当社でも単品でお引き受けできますが、時間は必要です。どうせするなら綺麗に。

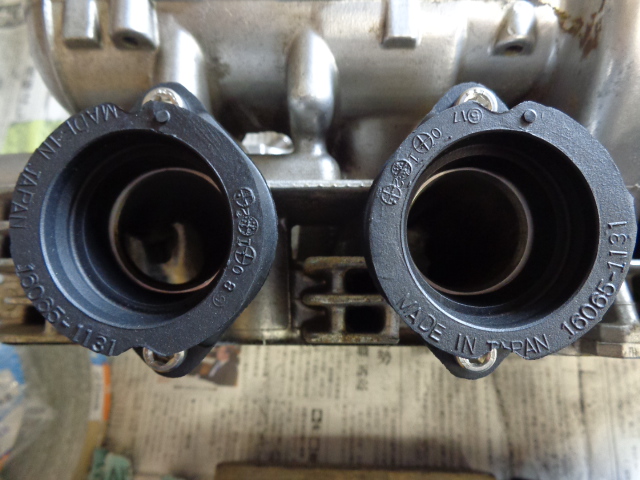

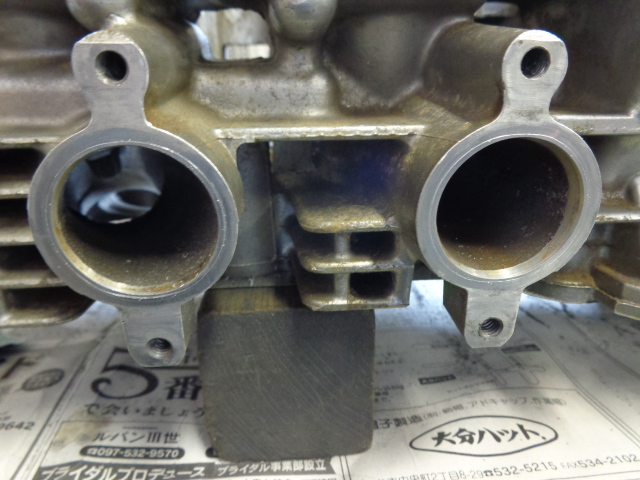

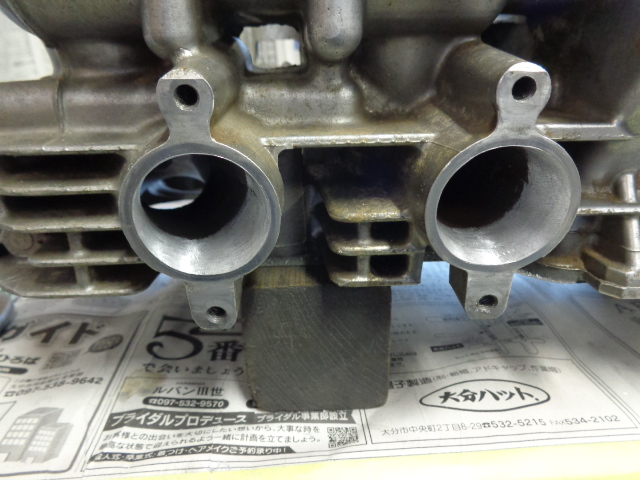

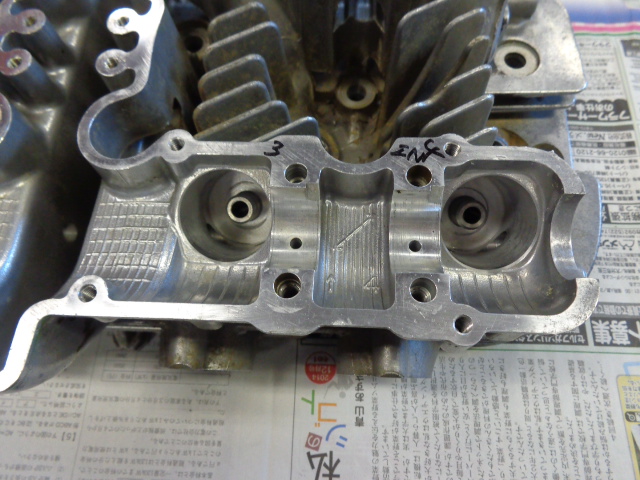

- この写真は1番と2番側で、イン側のポートと、今回使用する大径インシュレーターの段差を確認。段差部分に印を付けます。

- 印をつけたところ。

- 削り取りました。

- 1番、削り取ったあと。インシュレーターを取り付けるとこうなります。ロールペーパーで仕上げてあります。

- 2番。ポートの入口で作業自体はしやすいのですが、作業量自体は多いので、ここまで仕上げるのは結構時間がかかります。やらないほうがむしろいいような感じで削っているデタラメな会社もありますが、作業するならきちんとしないとかえって具合が悪いです。3番と4番も同様に行います。

- ガイド交換はZ1系は行うことが多く、MK2やZ1000などはしなくて良い場合もあります。これはEX側。抜きとる時に傷がヘッド側につかないようにポート内にでている部分を削っておきます

- IN側

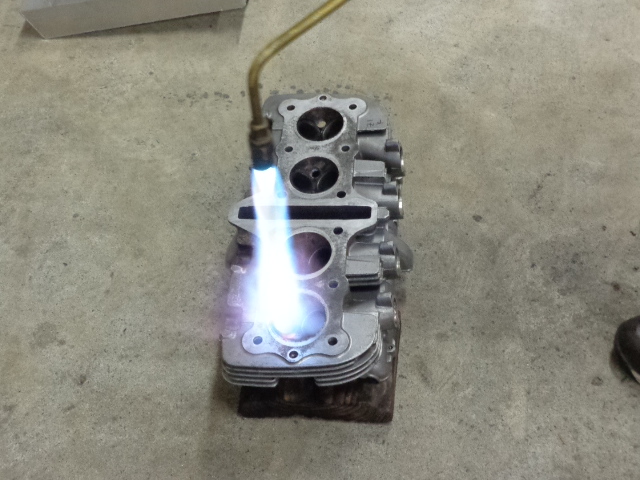

- ガイドの頭を削ってガイド穴に傷がつかないようにしてから、歪まない程度の温度までバーナーで炙って温めます。

- 全体をバーナーで温めます。炙り具会は経験を積んでいるので勘です。このあと写真にはありませんが叩いて抜きます。

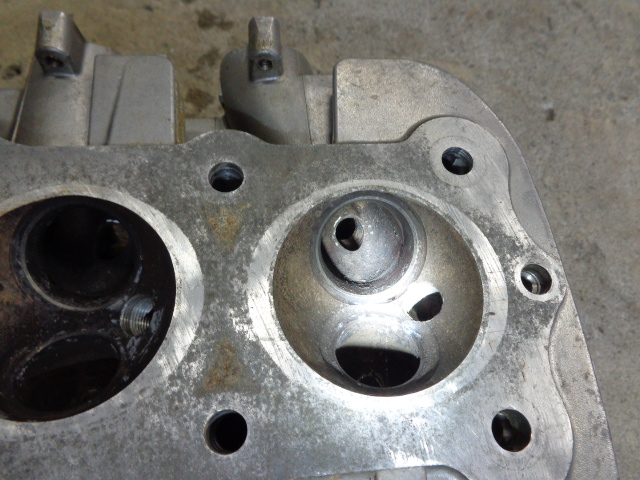

- EX側。

- 同様。IN側。

- ヘッドを常温まで戻してからガイド穴の内径を測定。一つのガイドの穴に対し6箇所測定します。結構バラつきがあり、ヘッドの下側(ポート側)と縦方向(バイクに乗った時)が大きくなっていることが多いです。またIN側とEX側ではEX側の方が大きくなっています。

- これが入れるバルブガイド。多めに数種類の外径のガイドを購入して、適切なサイズのものを選びます。

- バルブガイドはJB製。数種類用意していてもそのままでは使えないことも多く、外径をさらに加工、微調整してして使うことが多いです。純正品は外径が小さく種類も1種類しかないのでオーバーホール時には使えません。

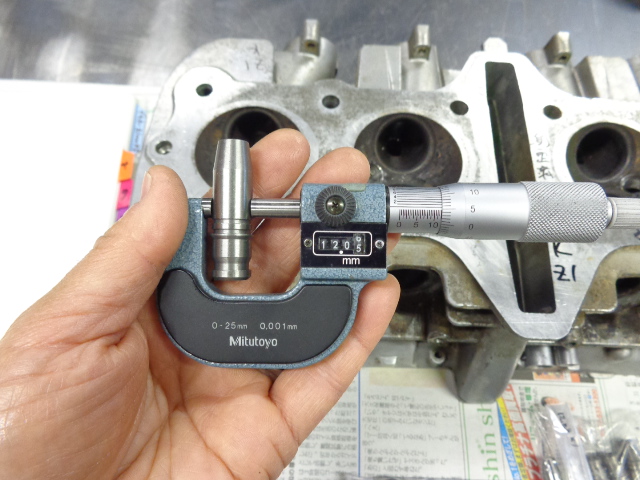

- ガイドを測定中。ちょうど良いものがない場合は、少し大きめのものを削って微調整します。

- 数字が外径の数値。マイクロメーターで測定します。この中からヘッドの内径に合うものを選びます。ガイドに溝が切られているのはオイル下がりを減らすための液体パッキンを塗る溝になってます。

- それぞれの決められた位置にガイドを置いておきます。

- 抜く時のように再度ヘッドを暖め圧入し終わったところ。ガイドが大きすぎるとガイドにひびがはいったり、ヘッドにひびが入ったりします。

- また常温まで戻して、リーマ通し終わったところ。リーマと書いている部分が終わったところです。リーマーをキチンを通さないとバルブとガイドが走行時に焼きつくことがあります。

- このようにガイド交換もきちんと行えば、とても手間がかかります。

- 通常はもっと後の工程で修正面研を行うのですが、段取りの関係でこのタイミングで行いました。

- ポートのカーボンを落とすついでに、段がある部分を落とします。これも最初の頃のオーバーホールエンジンは行っていませんでした。

- ここの出っ張りがやや大きいのでリューターで少し削ります。ポートの全ての箇所行います。

- こんな感じで落とします。

- これも同様。

- そしてこんな感じにロールペーパーでします。写真で撮りやすく、、また解りやすいのでここを撮影していますが、他の箇所も同様にデコボコあればある程度とって綺麗にします。またへこんでいる部分を全部取り去るのは間違いで、そうするとポートの形状そのものが悪くなる場合があるので、やりすぎないのが大切です。チューニングエンジンのヘッドの場合は拡大研磨に加工ですので、OHし仕様のように出っ張りを落とす感じではなく、狙った形状になるように大きく加工する部分あります。バルブの周辺は高回転域に大きめの影響があります。ポートのカーボン落としはいっぺんに全て行うと雑になりますから、写真のように一部ずつ丁寧に行います。この写真で言えば奥の部分はこのあとするという感じです。 またオーバーホールエンジンはこの程度のペーパーまでで充分ですが、チューニングエンジン仕様はもうひとつ細かいペーパーまで行います。

- オーバーホールエンジン仕様のIN側のポートカーボン落としが終わったところ。手間はかかりますがこの作業により、より調子の良いOHエンジンになります。

- こちら側も同様、EX側も同様に行います。ポートは普通のデジカメで写真を撮っている関係でピントが合いにくくこんな感じですいません。ロールペーパーでインシュレーター取り付けめんにペーパーの跡がついたりているのはオイルストーンでこの後綺麗にします。

コメント